La industria de los semiconductores impone las exigencias más estrictas al equipamiento de las fábricas. Al fin y al cabo, es la única forma de garantizar la limpieza, la precisión y la seguridad.

Ingeniería de equipos de fábrica para la fabricación de semiconductores: descripción general:

- Las aplicaciones de IA están provocando un crecimiento masivo en la industria de los semiconductores.

- La fabricación de semiconductores se lleva a cabo en la parte delantera y trasera.

- El equipo de la fábrica debe ser adecuado para su uso en salas blancas y también debe ser seguro contra descargas electrostáticas y compatibles con EMC.

- Los equipos no deben causar contaminación, vibraciones ni desgasificación.

- El transporte sin partículas, la seguridad, la durabilidad y la resistencia química también son factores decisivos.

- Los equipos típicos de fábrica incluyen bancos de trabajo para salas blancas, miniambientes, carros de transporte y células robóticas.

- El sistema Building Kit System ofrece soluciones ideales para todos estos requisitos.

Todo el mundo habla ahora mismo de la inteligencia artificial (IA). También es clave para el crecimiento. Según Grand View Research, el mercado mundial de la IA alcanzará un volumen de 1,81 billones de dólares. En 2024, ya ascendía a 279 200 millones. La industria de los semiconductores es una beneficiaria directa de este desarrollo, ya que suministra los microchips que son esenciales para las aplicaciones de IA.

Este efecto se puede observar en las ventas mundiales de la industria de los semiconductores. Según Deloitte, las ventas superaron las expectativas en 2024, alcanzando los 697 000 millones de dólares. La consultora considera que hay posibilidades reales de que las ventas alcancen el billón de dólares en 2030.

La producción de semiconductores necesita soluciones de salas blancas de alta calidad, lo que incluye una gran variedad de equipos de fábrica. El sistema modular Building Kit System proporciona la base perfecta para un diseño de equipos de fábrica seguro y fiable en producción de semiconductores.

Tecnología de salas blancas para la industria de los semiconductores

Ya sea como proveedor o fabricante, item es su socio de confianza para soluciones de salas blancas en la industria de los semiconductores.

¿Qué pasos se siguen en la producción de semiconductores?

- La producción de semiconductores es un proceso amplio que consta de dos fases principales: la fabricación inicial y la fabricación final.

- La fabricación inicial implica generar los circuitos reales en una oblea ya preparada. La producción de obleas es un proceso previo que generalmente se considera independiente.

- La fabricación back-end se refiere a la combinación, el empaquetado y las pruebas finales de los chips.

La fabricación inicial consta de los siguientes pasos:

Deposición química en fase vapor (CVD) / Deposición física en fase vapor (PVD)

Se aplican capas finas de materiales a la oblea. El CVD utiliza reacciones químicas para depositar las capas. El PVD, por su parte, utiliza métodos físicos.

Estas capas suelen constituir la base de las propiedades estructurales y eléctricas posteriores del microchip.

Oxidación

La oblea se somete a un proceso de oxidación, durante el cual se aplica una fina capa de dióxido de silicio a la superficie de la oblea. Esta capa actúa como aislante y proporciona protección para los pasos posteriores del proceso.

Implantación de iones / fotolitografía

La implantación de ionen es un proceso que introduce con precisión átomos dopantes en el silicio con el fin de cambiar sus propiedades eléctricas. El siguiente paso es la fotolitografía.

Este proceso proyecta patrones específicos sobre la oblea que definirán la estructura de los elementos estructurales del semiconductor. La luz amarilla de la sala garantiza que las estructuras no queden expuestas inadvertidamente.

Grabado (por plasma)

Después de la fotolitografía, se utiliza el grabado para eliminar el material no deseado y aplicar el patrón deseado a la oblea.

Dependiendo de los requisitos, se utiliza un proceso de grabado en seco o un proceso de grabado en húmedo.

Hornos verticales (con posible retorno a la implantación de ionenes / fotolitografía)

Un horno vertical es donde se llevan a cabo procesos térmicos, como la difusión o la oxidación adicional, con el fin de modificar o mejorar las propiedades de los materiales.

Este paso puede ir seguido de fotolitografía e implantación de ionenes adicionales para crear estructuras adicionales.

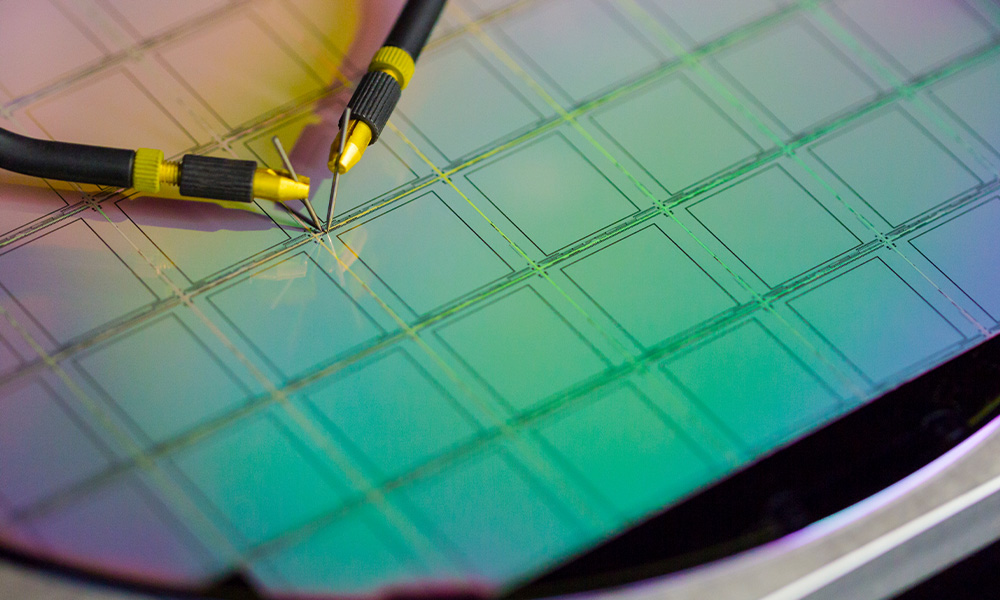

Sensor de oblea

Una vez completado el procesamiento estructural, se prueba cada chip de la oblea. Esto incluye comprobar las propiedades eléctricas e identificar las unidades defectuosas.

Las agujas crean el contacto con los circuitos en la superficie de los chips durante el proceso de prueba.

Una vez completado este proceso, los chips pasan a la fase final de fabricación:

Prueba

Se trata de una inspección detallada de la integridad funcional del chip. Las pruebas eléctricas garantizan que solo los chips funcionales sigan adelante en el proceso.

Corte de obleas (separación de chips)

La oblea se corta en chips individuales («corte en dados»). A continuación, estos chips individuales se recogen para su posterior procesamiento.

Embalaje

Cada microchip está encapsulado en una carcasa protectora. Este encapsulado protege el chip de daños físicos y de las influencias ambientales.

El encapsulado también permite conectar el microchip a circuitos externos.

Fijación/unión de dispositivos

En este paso, los chips se conectan mediante cables de conexión y almohadillas de contacto. Se utilizan procesos como la unión por hilo y el flip chip para crear conexiones eléctricas.

Prueba final

A continuación se realiza la inspección final, durante la cual se vuelven a probar los chips empaquetados para garantizar que funcionan correctamente. Si los chips superan esta prueba, están listos para su uso en dispositivos electrónicos.

¿Cuáles son los retos en la ingeniería de equipos de fábrica para la producción de semiconductores?

Fundamentalmente, todavía no existen normas uniformes en la industria de los semiconductores. Las normas se definen de manera diferente, dependiendo de la empresa y la etapa de producción. Sin embargo, existen retos típicos y soluciones correspondientes.

Compatibilidad con salas blancas

Los equipos de fábrica para la fabricación de semiconductores deben diseñarse de tal manera que cumplan los estrictos requisitos de limpieza de la clasificación de sala limpia necesaria. Además, los equipos deben ser fáciles de limpiar y no liberar partículas que puedan contaminar la producción.

Recomendaciones:

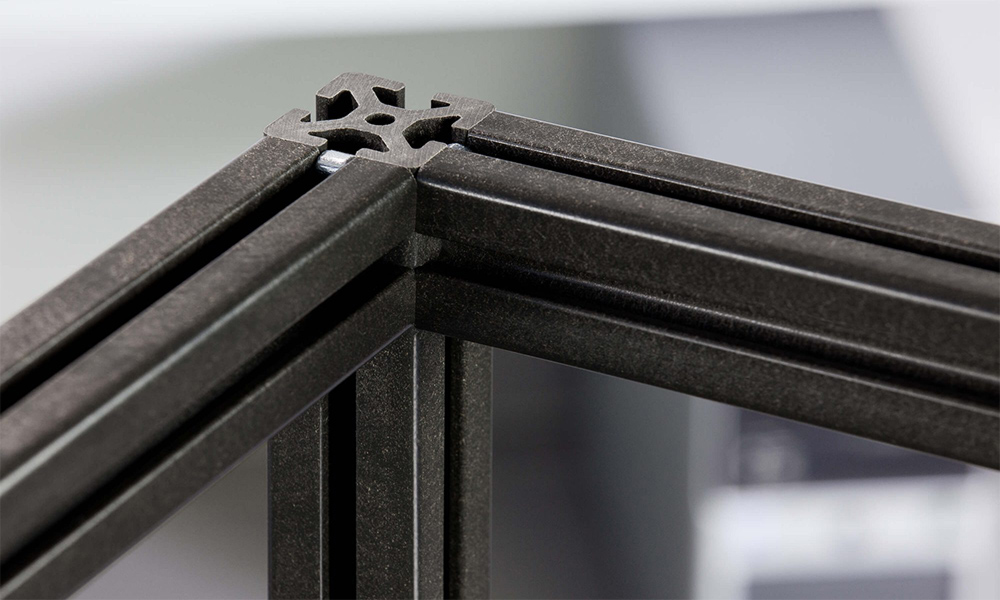

- Evite las ranuras abiertas. La línea XMS de item ofrece ranuras cerradas. Esto simplifica la limpieza y crea uniones con dimensiones de separación muy reducidas.

- Se deben utilizar productos especialmente desarrollados y sin silicona.

- Siempre que sea posible, las superficies horizontales deben tener una ligera inclinación para reducir la acumulación de partículas. Esto incluye las partes superiores de los armarios y las cabinas de las máquinas.

ESD

La ESD desempeña un papel especialmente crítico en la producción de semiconductores, donde incluso pequeñas descargas electrostáticas pueden dañar gravemente los componentes sensibles.

Recomendaciones:

- Las mesas de trabajo con protección ESD y los accesorios adecuados de item garantizan una protección integral. Antes de entregar cada mesa de trabajo, nuestro personal especializado realiza mediciones específicas. Con su entrega, recibirá un certificado ESD como prueba de que la solución está correctamente diseñada y tiene la resistencia de descarga adecuada.

- Nota: el acero inoxidable se utiliza con frecuencia en salas blancas, pero este material se disipa bruscamente y, por lo tanto, no es seguro contra descargas electrostáticas.

- Encontrará módulos de formación online sobre ESD en la Academia item gratuita.

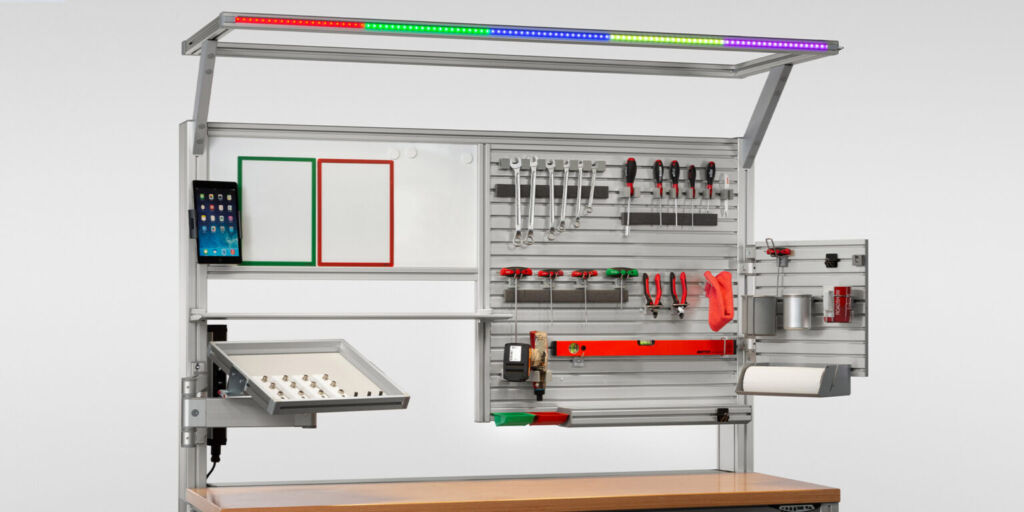

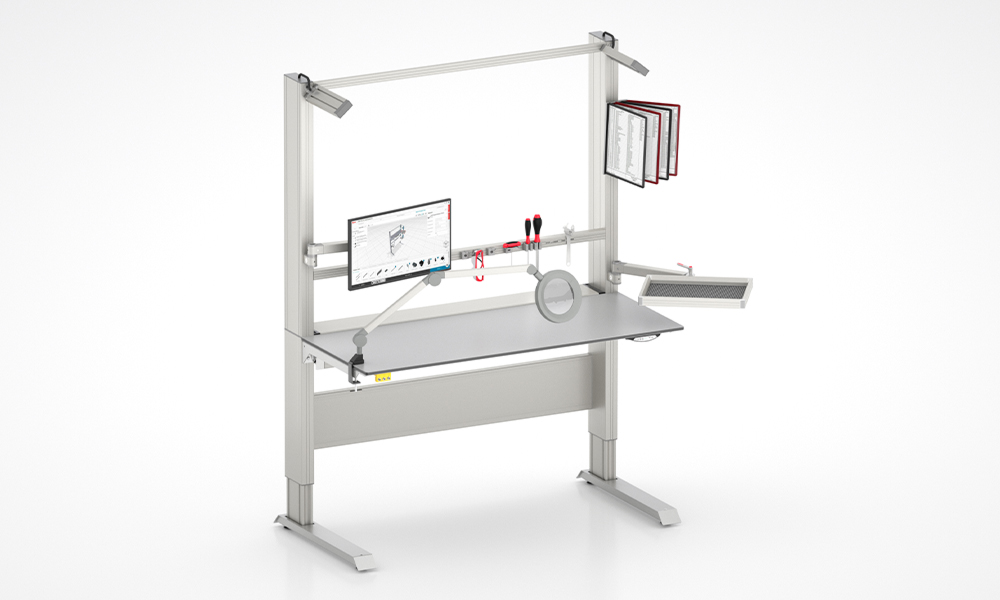

El Banco de trabajo item: compatible con salas blancas, seguro contra descargas electrostáticas, ergonómico.

EMC

La compatibilidad electromagnética (EMC) es esencial en la industria de los semiconductores. Por lo tanto, las carcasas deben estar blindadas contra las interferencias electromagnéticas.

Recomendaciones::

- Utilice elementos de panel que proporcionen blindaje y (siempre que sea posible) el perfil KH. Este perfil no es compatible con salas blancas ni resistente a productos químicos, pero es perfecto para áreas en las que no se requieren estas características, sino protección EMC.

Gracias a sus características aislantes, Profile KH es perfecto para la protección EMC.

Controles de contaminación

No se puede permitir que entre contaminación en la sala limpia durante todo el proceso de fabricación de semiconductores. El equipo de la fábrica debe garantizar que así sea, por ejemplo, utilizando filtros HEPA.

Recomendación:

- Nuestras unidades de ventilación con filtro (FFU) le ayudan a cumplir este requisito, por ejemplo, en carcasas de máquinas y estaciones de trabajo.

Amortiguación de vibraciones y golpes

Las soluciones de transporte para salas blancas deben generar vibraciones mínimas para evitar daños en las obleas y las estructuras aplicadas a ellas. Este aspecto es especialmente importante en la producción de las estructuras más delicadas.

Recomendación:

- Utilice elementos de suelo adecuados y revestimientos acolchados, e incorpore peso adicional durante el diseño para proporcionar mayor estabilidad.

Evitar la desgasificación

En la producción de semiconductores, los materiales y componentes no deben provocar desgasificación. Sobre todo, se debe evitar el uso de silicona y PVC. De esta manera se garantiza la limpieza y la seguridad en entornos de producción sensibles.

Recomendación:

- Muchos de nuestros productos para salas blancas cumplen estos requisitos. Cuando se incorporan piezas compradas, como elementos automatizados, la solución deberá someterse a pruebas especiales.

Transporte sin partículas

Las soluciones de transporte deben garantizar que se liberen la menor cantidad posible de partículas, ya que, de lo contrario, las obleas se contaminarían.

Recomendación:

- La elección de los elementos del panel es especialmente importante. Especialmente cuando se trata de protección ESD, el poliuretano conductivo (PU) y la poliamida conductiva (PA) son los materiales más adecuados. Además, Plastic Pro de item es ideal.

Seguridad y documentación

El cumplimiento de las normas de seguridad y la documentación exhaustiva tienen la máxima prioridad en la fabricación de semiconductores. Esta es la única forma de garantizar que se cumplan todos los requisitos normativos.

Recomendación:

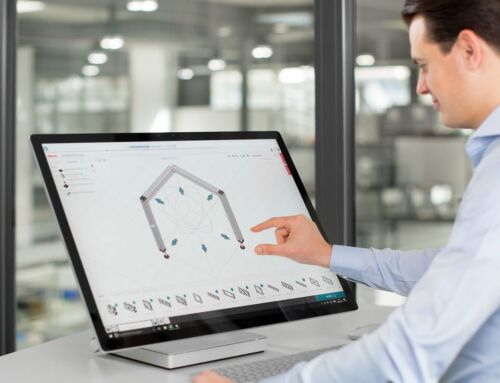

- Lo ideal es que diseñe sus soluciones directamente en la Engineeringtool de item. De esta manera, no solo se beneficiará de un ahorro de tiempo significativo durante el proceso de diseño, sino que también dispondrá de documentación detallada para su equipamiento de fábrica.

Solo se permiten determinados materiales.

No se permite el uso de zinc, estaño y materiales similares. Estos provocan corrosión y crecimientos microscópicos de zinc («bigotes de zinc»). Al no utilizar estos materiales, se garantiza un alto nivel de durabilidad.

Recomendación:

- No siempre hay contacto con materiales corrosivos. En tales casos, se puede utilizar aluminio, por ejemplo. De lo contrario, es aconsejable utilizar Profile St de item, que está fabricado con acero resistente a la corrosión y superficies de acero inoxidable. En cualquier caso, se debe comprobar la resistencia a los productos químicos utilizados.

Resistencia química

La industria de los semiconductores utiliza productos químicos agresivos. Ciertas superficies de contacto de los equipos de fábrica, como estanterías, mesas y repisas, deben estar fabricadas con materiales resistentes a los productos químicos.

Los perfiles modulares de aluminio son muy populares en la industria debido a su diseño ligero y, sobre todo, a su flexibilidad. Sin embargo, el aluminio es propenso a la corrosión causada por productos químicos agresivos como el ácido fluorhídrico (HF), el ácido nítrico (HNO3), el ácido sulfúrico (H2SO4), el ácido clorhídrico (HCl) y el hidróxido de tetrametilamonio (TMAH). Se debe realizar un análisis minucioso para determinar si la tecnología de perfiles de aluminio entrará en contacto con estos productos químicos.

Recomendación:

- El plástico Pro puede utilizarse a menudo en lugar del acero inoxidable. Es importante comprobar previamente su resistencia química.

¿Qué equipos de fábrica se utilizan normalmente en la producción de semiconductores?

A continuación se muestran algunos ejemplos de equipos típicos utilizados en la producción de semiconductores:

Bancos de trabajo y estanterías de almacenamiento para salas blancas

Estas soluciones suelen estar fabricadas en aluminio, acero inoxidable o materiales antiestáticos. Esto permite descartar partículas y garantizar que los materiales se puedan almacenar sin riesgo de contaminación.

Mini-entornos

Las microáreas protegidas dentro de una sala limpia más grande son comunes en la fabricación de semiconductores. Los miniambientes o cajas de flujo laminar aíslan los pasos del proceso especialmente críticos. Se maximiza la limpieza de forma específica y se evita la contaminación.

Esto proporciona un mayor control sobre la calidad del aire, la temperatura y la presión en áreas sensibles, mientras que el resto de las áreas de la sala limpia no tienen que cumplir con los más altos estándares de limpieza.

Las ventajas de los miniambientes:

- Mejora del control de la contaminación.

- Mayor flexibilidad.

- Reducción de los costes operativos.

Cerraduras mecánicas para puertas

Las cerraduras de puertas se utilizan en las esclusas de las salas blancas. Garantizan que ambas puertas no puedan abrirse al mismo tiempo. Nuestra cerradura de seguridad es ideal para ello.

(Puerta) Juntas

Estos componentes son fundamentales para garantizar que todas las puertas y aberturas de una sala limpia tengan un sellado hermético. Esto evita la contaminación. El sistema de puertas de acceso de item ofrece opciones flexibles para ello.

Carro manual para transporte de materiales

Utilice el principio del kit de construcción modular para crear carros especiales que transporten materiales en la sala limpia sin liberar partículas.

Islas robot

Con una isla robótica móvil fabricada con perfiles compatibles con salas blancas, puede mover rápidamente su cobot al lugar donde se necesite.

No hay muchos cobots que cumplan los requisitos más estrictos de las salas blancas, pero el KUKA LBR iiwa es uno de los que lo hace (hasta la clase ISO 2/3). Existen robots SCARA especializados para la clase más alta de salas blancas (ISO 1), pero no hay cobots convencionales.

¿Te interesan las soluciones para la fabricación de semiconductores? ¡Entonces tenemos algo que te va como anillo al dedo! ¡Suscríbete hoy mismo al blog de item!