El campo de la robótica abarca mucho más que los robots industriales y los cobots. Por ejemplo, los robots de transporte móviles ofrecen una auténtica ventaja al hacerse cargo de tareas intralogísticas que requieren mucho tiempo.

El uso de AGVs o AMRs para automatizar las tareas de transporte en la intralogística es un paso clave para aliviar la carga del personal. Además, el transporte de materiales es uno de los siete tipos de residuos (muda) de la producción lean, una filosofía de producción que considera que cualquier actividad que no añada valor es un residuo. Al fin y al cabo, el traslado de materiales de un lugar a otro consume recursos importantes. Al automatizar tareas repetitivas como éstas, las empresas pueden liberar a su personal para que se centre en el trabajo real que genera valor. Además, hay una escasez de personal en el sector de la intralogística. Como resultado de todos estos elementos, los robots de transporte móviles se están convirtiendo en un elemento cada vez más común en las operaciones de intralogística, tanto en la industria como en el comercio electrónico. Los robots que se utilizan suelen clasificarse en dos tipos: los AGV y los AMR. ¿Cuáles son las principales características de cada tipo de robot? ¿Cuáles son las principales diferencias entre ellos? ¿Y hasta qué punto estas distinciones ayudan a una empresa a decidir qué tipo se ajusta mejor a sus necesidades?

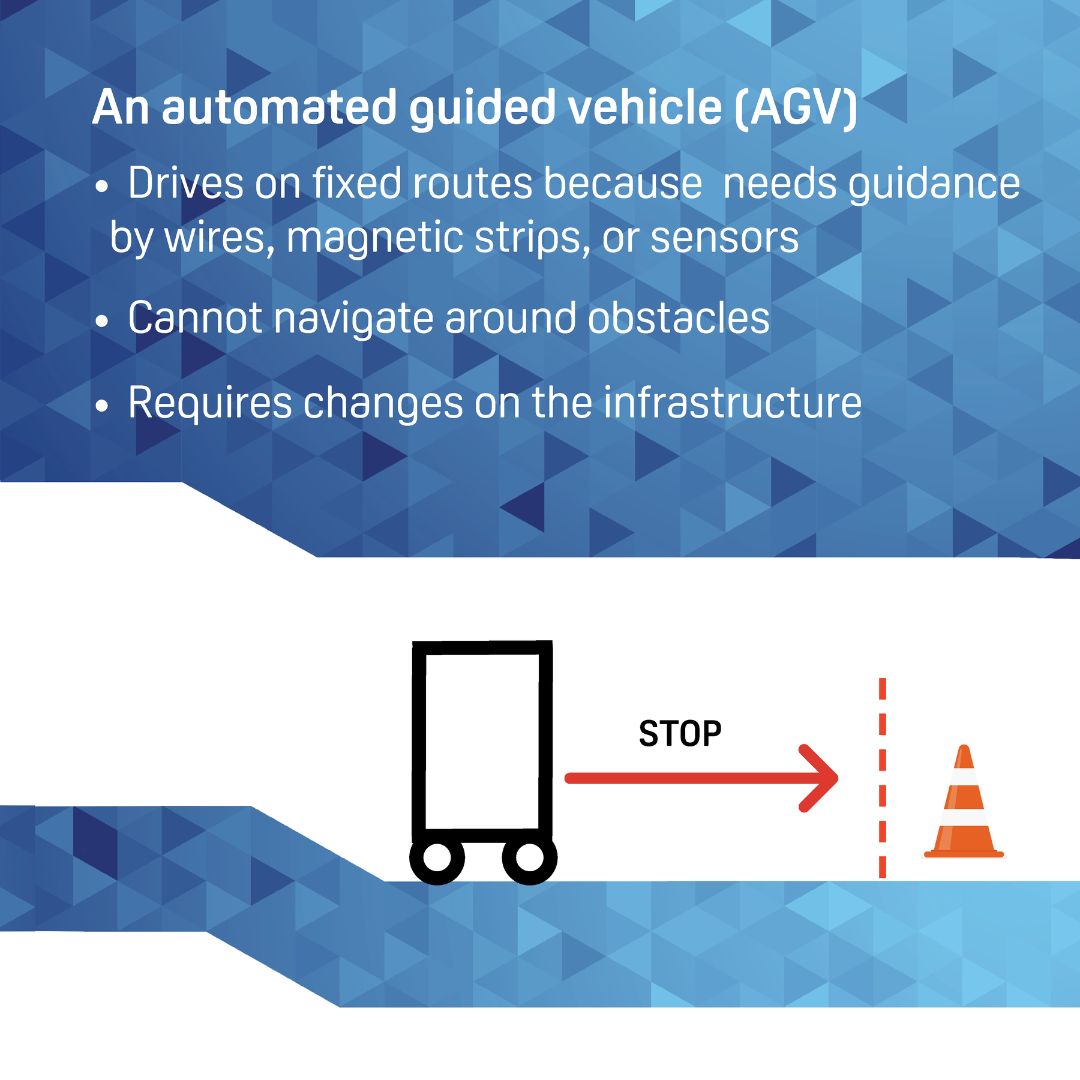

Vehículos Guiados Automaticamente (AGV): ideales para rutas fijas y excelente confiabilidad

Los Vehículos Guiados Automaticamente (AGV) tienen diversas formas y tamaños, por ejemplo para encajar bajo carros, superestructuras especializadas o remolques, o para empujar o tirar de cargas similar al de los tugger y tractores. En los países de habla alemana, se distingue entre un «vehículo de transporte sin conductor» (fahrerloses Transportfahrzeug o FTF), que es el vehículo individual, y un «sistema de transporte sin conductor» (fahrerloses Transportsystem o FTS), que es un sistema completo que incluye AGVs y una estación de control. La mayor diferencia entre un AGV y un AMR es su método de navegación. A diferencia de un AMR, un AGV se limita a una ruta fija. Aunque puede identificar los obstáculos, un AGV no puede conducir alrededor de ellos, sino que se detiene y espera hasta que el obstáculo haya sido eliminado. Por tanto, un AGV necesita fundamentalmente una infraestructura especial que incorpore marcas como cintas magnéticas, cables, códigos QR o marcas reflectantes.

Dada la necesidad de esta infraestructura adicional, cualquier cambio en el entorno y los procesos de producción tiene un efecto en cadena que se traduce en un gasto adicional. Sin embargo, los costes de adquisición de los AGV suelen ser inferiores a los de los AMR, que utilizan una tecnología más compleja, lo que los hace más caros en general. Los AGVs requieren un cierto desembolso inicial para la instalación del entorno, aunque esto no es necesariamente una desventaja. La clave para decidir entre un AGV y un AMR es lo que requieren la tarea de transporte y el escenario específicos. Por ejemplo, si su escenario se centra en rutas que no cambian, o que cambian muy poco, y que implican un bajo número de obstáculos, entonces un AGV podría resultar más rentable que un AMR. Además, las tareas y rutas de los AGV acaban siendo más sencillas y claras que en el caso de los AMR, lo que favorece su fiabilidad y seguridad. Sus recorridos y su comportamiento son fijos y conocidos, lo que significa que el personal sabe cuál es la mejor manera de actuar en torno a ellos. Son especialmente populares en la industria del automóvil. Por ejemplo, Audi utiliza una combinación de AGV y carros de suministro construidos con tecnología de perfil de item en las operaciones de fabricación del Audi A8.

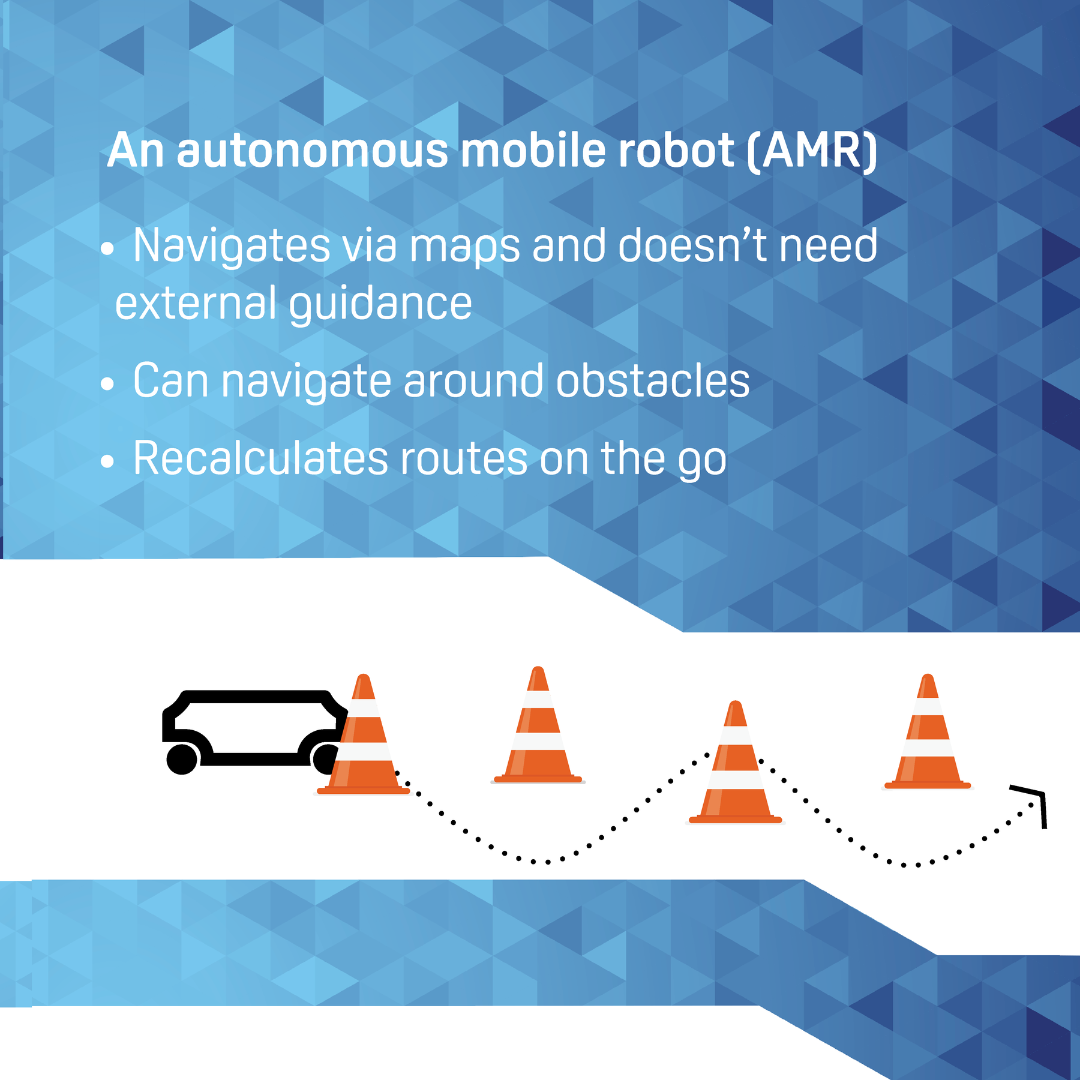

Robots móviles autónomos (AMR): flexibles y versátiles

Los robots móviles autónomos (AMR) han suscitado una especial atención en la industria en los últimos años. La palabra «autónomo» indica principalmente que un AMR no está asignado a una ruta específica, sino que puede adaptarse a su entorno en tiempo real. Esta adaptabilidad se basa en mapas que se cargan en el sistema o que genera el propio AMR. Mediante cámaras, escáneres y sensores integrados, el AMR calcula automáticamente la ruta más corta hacia su destino. Si encuentra obstáculos, por ejemplo, esta flexibilidad significa que no tiene que detenerse y puede encontrar y tomar la mejor ruta alternativa. Si se producen cambios en el entorno o se introducen nuevos procesos de trabajo, el AMR puede adaptarse a ellos con facilidad. Al no estar atados a la señalización, no hay gastos adicionales asociados a la adaptación de las rutas. Al mismo tiempo, los AMR cuestan más que los AGV porque utilizan componentes de hardware y software más complejos, aunque su mayor capacidad operativa puede compensar estos costos. En cualquier caso, siempre es importante considerar detenidamente la situación en cuestión.

Las antiguas distinciones entre los AGV y los AMR han destacado a menudo que estos últimos sólo son adecuados para transportar cargas ligeras. Aunque los AGV siguen teniendo una ligera ventaja en este sentido, ahora existen AMR especiales que pueden transportar cargas útiles de hasta 1,350 kg. A diferencia de los AGV, no existen variantes de elevación, aunque los AMR también pueden equiparse con una serie de módulos adicionales y superestructuras de racks. Por ejemplo, como parte de un proyecto interno para optimizar la intralogística en su sede logística europea, item desarrolló dos construcciones especiales: un marco base hecho con el sistema de construcción MB para el AMR MiR250 de Mobile Industrial Robots (MiR) y un rack, el 90% de la cual está formada por componentes del sistema de Producción Lean. Tras haber sido probadas con éxito y puestas en uso de forma regular, estas soluciones están ahora disponibles también para los clientes de item. Ambas construcciones pueden adaptarse a diferentes modelos de MiR y tareas de transporte. Aquí es donde el Engineeringtool de item resulta muy útil, como muestra este ejemplo de superestructura rack.

Un miembro del personal carga materiales en la superestructura de la estantería mientras ésta se encuentra en el marco base, y luego convoca al AMR, que se acopla automáticamente y lleva la carga a su destino.

Todo sobre la autonomía: ¿AGV, AMR o robot móvil?

En cambio, la capacidad de navegación de un AMR es comparable a la de un coche con un GPS y un set de mapas precargados. Cuando el carro recibe las direcciones de casa y del trabajo del propietario, genera la ruta más directa basándose en simples posiciones en el mapa. Esto es similar a la forma en que se enseña al AMR las ubicaciones para recoger y dejar las piezas. Utilizando los datos de las cámaras y los sensores incorporados, los escáneres láser y un sofisticado software de detección de obstáculos, el AMR se centra en la eficiencia a la hora de encontrar una ruta hacia su objetivo. Al trabajar de forma completamente autónoma, el AMR maniobrará de forma segura alrededor del tugger, palés, personas u otros obstáculos, garantizando así que el flujo de materiales se mantenga dentro de lo previsto y optimizando la productividad.

Este alto margen de flexibilidad hace que los AMR sean más atractivos para las empresas que se enfrentan a grandes cuellos de botella en la producción, con una adaptabilidad clave para añadir nuevas células o procesos de producción. Si a esto le añadimos que, tradicionalmente, un AMR es una solución menos costosa en comparación con un AGV, el rápido despliegue con bajos costos iniciales y la ausencia de costosas interrupciones en la producción son claves para la expansión de las empresas.

La fabricación moderna: Mirando al futuro

¿Está interesado en las últimas actualizaciones de las aplicaciones innovadoras de la robótica? Sólo tiene que suscribirse al blog de item llenando la casilla de la parte superior derecha.