Los componentes ópticos se fabrican en condiciones difíciles, pero los precisos equipos de fábrica proporcionan apoyo en cada paso del proceso.

Ingeniería de equipos de fábrica para la industria óptica en resumen:

- Los principales pasos que intervienen en la fabricación óptica son el desarrollo, la preparación de la materia prima, el montaje y el control de calidad.

- El equipo de fábrica utilizado debe facilitar la máxima precisión, ya que incluso las desviaciones más pequeñas pueden comprometer el rendimiento óptico.

- Para muchos pasos del proceso, la compatibilidad con salas blancas es una necesidad absoluta.

- La seguridad ESD es fundamental al montar componentes electrónicos.

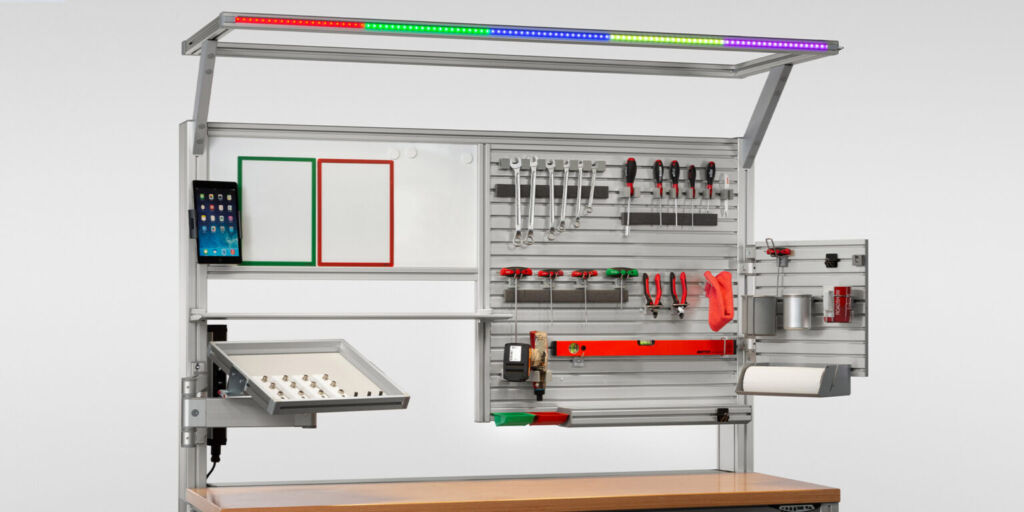

- El equipamiento típico incluye bancos de trabajo con protección ESD, bancos de trabajo para salas blancas, miniambientes, sistemas de bastidores y armarios.

- El sistema modular Building Kit System ofrece soluciones flexibles, compatibles con salas blancas y seguras contra descargas electrostáticas para la industria de fabricación óptica.

Un cirujano mira a través de su microscopio quirúrgico con absoluta concentración. Necesita poder identificar cada detalle con precisión milimétrica, ya que la exactitud es vital. Mientras tanto, a pocas calles de distancia, un vehículo autónomo circula por la carretera. Cuando llega a un cruce, su sensor LiDAR detecta de forma fiable cada objeto y cada movimiento. Los componentes ópticos de alta precisión desempeñan un papel crucial en ambos escenarios. El desarrollo, la fabricación, la inspección y las pruebas de estos componentes suponen un enorme gasto y esfuerzo, y todo ello bajo las condiciones más estrictas.

La industria óptica proporciona elementos clave para las innovaciones en medicina, movilidad, comunicaciones e investigación. Pero, ¿cómo se fabrican exactamente los componentes y sistemas ópticos? ¿Y cuáles son los requisitos para el equipamiento de las fábricas de este sector? Acompáñenos a echar un vistazo entre bastidores a la industria óptica. Descubrirá mucha información, incluyendo las ventajas de nuestro sistema modular Building Kit System para soluciones de salas blancas y seguridad ESD.

Soluciones de sistemas para salas blancas

Soluciones de sistemas para salas blancas

¡Utilice el principio de diseño modular para crear soluciones fiables para salas blancas! Tanto si necesita una mesa de trabajo con caja de flujo laminar, una cabina para sala blanca, un recinto parcial o una sala blanca accesible, item le ayudará a implementar su solución con las dimensiones exactas que necesite.

¿Qué pasos se siguen en la fabricación óptica?

La fabricación óptica consta de cuatro pasos principales: desarrollo, preparación de la materia prima, montaje y control de calidad. Los sistemas y componentes ópticos se diseñan, se mecanizan con precisión y se ensamblan, y finalmente se inspeccionan y se someten a pruebas.

En conjunto, estos pasos garantizan la máxima calidad y funcionalidad.

Desarrollo

Durante el proceso de diseño y desarrollo, se crea un plan de los sistemas y componentes ópticos basado en los requisitos del producto final.

Preparación de la materia prima

En la fase de preparación de la materia prima, el material óptico (por ejemplo, vidrio o plástico) se somete a un tratamiento inicial. Esto implica complejos procesos de pulido y esmerilado que requieren un alto nivel de precisión y que a menudo deben realizarse en condiciones de sala limpia para evitar la contaminación. En muchos casos, se aplican recubrimientos antirreflectantes y protectores al material óptico.

Ensamble

Se utiliza una zona de montaje específica para la producción de componentes mecánicos y electrónicos. El montaje de componentes electrónicos debe realizarse en condiciones seguras contra descargas electrostáticas (ESD). Dependiendo de la precisión requerida y del volumen de producción, el montaje general se realiza de forma manual o automática.

Control de calidad

Durante el control de calidad, el producto terminado se calibra y reajusta para lograr el rendimiento óptico deseado. El producto también se prueba en condiciones reales para garantizar que cumple con todas las especificaciones.

SwissOptic, proveedor integral de soluciones ópticas OEM para la industria de la tecnología de medición, utiliza estas células de montaje, que se basan en componentes de item y cumplen los requisitos de la clase 5 de salas blancas ISO.

¿Qué retos suelen plantearse en el ámbito de la ingeniería de equipos de fábrica para la industria óptica?

Requisitos de precisión estrictos

Los componentes ópticos, como lentes, prismas y espejos, deben fabricarse con la máxima precisión, por lo que se aplican requisitos de diseño y fabricación muy estrictos a los equipos de fábrica, como los accesorios y los bancos de pruebas. Incluso las desviaciones más pequeñas pueden comprometer significativamente el rendimiento óptico.

Recomendación:: Todos los productos se caracterizan por su precisión y alta calidad, por lo que son la base perfecta para construcciones exactas.

Sensibilidad a las condiciones ambientales

Los componentes ópticos son sensibles a influencias ambientales como la temperatura, la humedad y el polvo. Esto significa que los equipos de fábrica deben utilizarse y almacenarse a menudo en condiciones estrictas de sala limpia y no deben introducir ninguna contaminación en los procesos ópticos.

Recomendación: Line X y Line XMS proporcionan la base ideal para numerosas soluciones modulares para salas blancas. Presentan una excelente resistencia a los productos químicos, radios de borde mínimos y superficies exteriores lisas y sin interrupciones que garantizan que las construcciones sean excepcionalmente fáciles de limpiar. ¿Por qué no explora nuestra amplia gama de soluciones de muestra?

Complejidad

Los equipos de fabricación óptica a menudo deben permitir movimientos y posicionamientos complejos. Esto es fundamental para garantizar que los componentes ópticos puedan alinearse con precisión. Estos equipos incluyen accesorios de alta precisión que facilitan movimientos muy precisos en varios ejes. El diseño de equipos de este tipo requiere un profundo conocimiento de la mecánica y la óptica, así como una cuidadosa coordinación de todos los componentes.

Recomendación: La unidad lineal KGT 6 60 P20 de item ofrece una repetibilidad de 0,01 mm, por lo que permite un posicionamiento muy preciso. Nuestra tecnología de accionamiento también es ideal para tareas de posicionamiento preciso.

Integración de la tecnología de medición

Muchos equipos de fabricación óptica deben estar equipados con sistemas de medición precisos para poder supervisar el posicionamiento y el ajuste de los componentes ópticos en tiempo real.

Recomendación: La flexibilidad de la tecnología de perfiles modulares facilita la integración precisa de la tecnología de medición.

Miniaturización

A medida que aumenta la miniaturización en muchos ámbitos de la industria óptica, los equipos también deben ser cada vez más pequeños y precisos. Esto requiere técnicas de fabricación especializadas y un alto grado de innovación.

Recomendación: Las líneas de productos de item más pequeños ofrecen la solución perfecta para la miniaturización. Por ejemplo, los perfiles de la línea 5 son ideales para aplicaciones elegantes pero estables.

Requisitos de seguridad

Los equipos utilizados en la producción de sistemas láser u otras aplicaciones que requieren un uso intensivo de luz deben cumplir estrictos requisitos de seguridad para proteger tanto a los empleados como la integridad de los productos. Diseñar equipos que sean altamente precisos y seguros al manipular fuentes de luz intensas supone un reto adicional.

Recomendación:

- El sistema modular y flexible Building Kit System es ideal para crear cabinas a prueba de luz.

- Además, puede integrar protección láser activa en las particiones.

- También puede utilizar protección láser pasiva, por ejemplo, optando por paneles fabricados en aluminio anodizado, que disipan bien el calor.

Un análisis detallado de los pasos clave en la fabricación óptica

Área de recepción y preparación de materiales

Aquí se llevan a cabo los siguientes pasos del proceso:

- Aceptación de materiales e inspecciones de entrada: inspección visual para detectar daños, verificación de certificados de materiales e inspección metrológica de dimensiones y tolerancias.

- Almacenamiento de materiales: Almacenamiento de materiales en sistemas de estanterías, gestión de la documentación y el inventario, y garantía de un almacenamiento adecuado.

- Preparación de pedidos y suministro de materiales: Recogida de materiales según las listas de piezas, colocación en carros de transporte y etiquetado.

- Preparación de materiales: Corte de piezas de vidrio a medida, serrado y mecanizado de piezas metálicas para componentes mecánicos y preformado de piezas de plástico. No es necesaria una sala limpia para los componentes menos sensibles.

- Limpieza y pretratamiento: limpieza de piezas de vidrio en bruto y desengrasado de piezas metálicas.

- Almacenamiento provisional y logística.

Los carros SystemMobiles son carros para materiales totalmente personalizables. Son adecuados para contenedores de todas las formas, para transportar portapiezas y para la recogida directa de materiales.

Área de esclusa

El material procedente del exterior se introduce en la sala limpia a través de un dispositivo especial denominado esclusa de materiales. Este dispositivo garantiza que el material entre en la sala limpia sin comprometer la limpieza del entorno.

Los procesos habituales en la zona de la esclusa de materiales son los siguientes:

- Limpieza y preparación: Antes de introducir el material en la esclusa, se limpia a fondo y, si es necesario, se empaqueta para minimizar el riesgo de contaminación.

- Esclusa de material: El material se coloca en la esclusa de material, situada entre el entorno exterior y la sala limpia. Esta esclusa tiene dos puertas: una que da al exterior de la sala limpia y otra que da al interior. Para evitar la contaminación, estas puertas están diseñadas de manera que no puedan abrirse ambas al mismo tiempo.

- Proceso de descontaminación: Mientras se encuentra en la esclusa, el material puede ser descontaminado adicionalmente, a menudo mediante duchas de aire, radiación UV u otros métodos.

- Transferencia a la sala limpia: Tan pronto como el material ha sido descontaminado, se abre la puerta del lado de la sala limpia. Ahora el material puede introducirse en la sala limpia de forma segura.

¿Qué equipos de fábrica se utilizan normalmente en la zona de esclusa de aire de las instalaciones de fabricación óptica?

- Juntas: Las juntas de alta calidad en las puertas y paredes garantizan que la esclusa tenga un sellado casi hermético y evitan que las partículas del exterior penetren en el interior.

- Paredes de la esclusa: Están fabricadas con materiales fáciles de limpiar y que no liberan partículas.

- Carro de transporte: los carros SystemMobile, de altura ajustable, se pueden adaptar perfectamente a la altura de la esclusa de materiales. También se pueden diseñar para que sean compatibles con salas blancas.

- Estantes y baldas: suelen estar fabricados en acero inoxidable u otros materiales compatibles con salas blancas y ofrecen un lugar seguro para depositar los materiales que se transportan a través de la esclusa.

Mecanizado de materiales: rectificado y pulido en la industria óptica

El esmerilado y el pulido son dos pasos consecutivos del procesamiento mecánico que se utilizan para mejorar la calidad de la superficie de componentes ópticos como lentes, prismas o espejos.

- Rectificado: Durante el proceso de rectificado, las superficies de las piezas ópticas en bruto se mecanizan de forma aproximada para conseguir la forma y la precisión superficial deseadas. De este modo se elimina material de la superficie para eliminar irregularidades y defectos menores, dando a la óptica la forma deseada. El rectificado aproximado se realiza con abrasivos más gruesos, mientras que el rectificado fino utiliza abrasivos de grano más fino para conseguir una superficie lisa.

- Pulido: Al rectificado le sigue el pulido, un proceso que refina aún más la superficie para crear una superficie extremadamente lisa y reflectante. El pulido es especialmente importante, ya que la calidad de la superficie pulida tiene un impacto directo en las propiedades ópticas del componente, incluyendo la transparencia, la reflexión y la dispersión. El pulido implica el uso de compuestos de pulido especiales, a menudo en combinación con herramientas de pulido blandas, para eliminar material a nivel micro y crear una superficie impecable.

Recubrimiento

Se aplican recubrimientos especiales a las piezas de trabajo para mejorar sus propiedades ópticas o proporcionar ciertas funciones protectoras. Se requieren condiciones de sala limpia en casi todos los pasos del proceso de recubrimiento. La limpieza del entorno es crucial para la calidad del recubrimiento.

Incluso la contaminación más pequeña puede comprometer la funcionalidad de los componentes ópticos, por lo que normalmente se utilizan salas limpias de las clases ISO 5 a 7. Los requisitos específicos dependen de la sensibilidad del proceso de recubrimiento en cuestión.

Fabricación óptica: ¿qué pasos del proceso intervienen en el montaje de componentes electrónicos?

- Montaje de placas de circuitos: Montaje de los componentes electrónicos en las placas de circuitos, soldadura manual o mecánica de los componentes en la placa de circuitos y limpieza para eliminar los residuos de fundente.

- Integración de sensores y componentes optoelectrónicos: Los sensores y otros componentes optoelectrónicos, como los sensores CCD o CMOS utilizados para capturar imágenes, se incorporan a las aplicaciones finales.

- Cableado y conexión de módulos: Todos los módulos y componentes electrónicos se conectan mediante cables y conectores enchufables para garantizar su funcionalidad eléctrica.

- Pruebas de funcionamiento de los sistemas electrónicos: una vez montados todos los componentes electrónicos, se llevan a cabo exhaustivas pruebas de funcionamiento para garantizar que todos los sistemas funcionan como es debido.

Montaje de componentes electrónicos: ¿cuáles son los retos para los equipos de fábrica?

- Seguridad ESD: Los componentes electrónicos son extremadamente sensibles a las descargas electrostáticas incontroladas (ESD). Es importante tener en cuenta que las ESD pueden causar daños inmediatos o progresivos. Por este motivo, es imprescindible contar con equipos de fábrica a prueba de ESD, como bancos de trabajo disipadores de electricidad estática, pulseras ESD y carros de transporte.

- Alta precisión y estabilidad: El montaje de componentes electrónicos requiere un alto grado de precisión y estabilidad para evitar desalineaciones y fallos de funcionamiento. Los equipos deben ser extremadamente estables y generar una vibración mínima, ya que la colocación y fijación precisas de los componentes electrónicos son fundamentales.

- Miniaturización de los componentes: Los componentes electrónicos son cada vez más pequeños, lo que exige una mayor precisión durante el montaje, así como herramientas y accesorios especializados. Se están desarrollando equipos de alta precisión y accesorios especializados para facilitar la manipulación y el montaje de componentes en miniatura.

- Control de la temperatura: Los componentes electrónicos sensibles pueden verse afectados por las fluctuaciones de temperatura, lo que puede provocar fallos de funcionamiento. Los equipos deben ser capaces de mantener una temperatura constante o disipar el calor de forma eficiente.

- Integración de estaciones de prueba e inspección: El trabajo de montaje electrónico a menudo requiere estaciones de prueba e inspección integradas para comprobar la funcionalidad inmediatamente después del montaje. Es importante que estas estaciones puedan integrarse perfectamente en el equipo de la fábrica.

Gracias a la excelente calidad de sus materiales y a su versatilidad, la tecnología de perfiles de aluminio de item cumple con estos exigentes requisitos.

Pasos del proceso implicados en el montaje de componentes mecánicos para la industria óptica.

- Montaje del bastidor base y el soporte: Montaje del soporte y la base y fijación de las primeras piezas móviles, como juntas giratorias y soportes.

- Montaje de los mecanismos de enfoque: Instalación de tornillos de enfoque, cremalleras dentadas o mecanismos de enfoque motorizados, y lubricación de las piezas móviles cuando sea necesario.

- Integración de accesorios ópticos y carros: montaje de accesorios ópticos y carros que posicionan y mueven las lentes, los espejos y otros componentes ópticos.

- Ajuste y calibración: comprobación de la precisión del movimiento de las unidades de enfoque y los carros, calibración de las posiciones para alinear correctamente el eje óptico y realización de pruebas de funcionamiento.

- Montaje final e integración en la carcasa del microscopio (ejemplo): Una vez montados y probados todos los componentes electrónicos, se integran en la carcasa del microscopio. En algunos casos se requiere seguridad ESD. Instalar de forma segura los conjuntos electrónicos en la carcasa, conectar los controles externos (por ejemplo, interruptores y mandos) a los componentes electrónicos y realizar una prueba final para garantizar que el microscopio funciona como un sistema completo.

Pasos del proceso para el control de calidad en la fabricación óptica.

- Inspección óptica: comprobación de las lentes y otros componentes ópticos en busca de defectos superficiales, arañazos o inclusiones.

- Medición de parámetros ópticos: determinación del índice de refracción, la transmisión, la reflexión y otras propiedades ópticas.

- Pruebas mecánicas: comprobación de las tolerancias mecánicas y la precisión de ajuste de los componentes.

- Pruebas eléctricas de los componentes electrónicos: tras el montaje, se comprueba el funcionamiento y la integridad eléctrica de los componentes electrónicos, como placas de control, sensores y unidades de iluminación.

- Pruebas generales y calibración del microscopio (ejemplo): el microscopio se prueba y calibra como un sistema completo. Esto incluye la verificación de la alineación óptica, el funcionamiento electrónico y la precisión de las piezas mecánicas.