La comparación directa de datos de realimentación ofrece una visión importante de los beneficios de las soluciones digitales.

El instituto sin fines de lucroFIR e.V. en la Universidad de Aquisgrán (RWTH) se dedica a la investigación interdisciplinaria y la formación desde hace más de 60 años.El objetivo de este instituto, que también es miembro de la Fundación Johannes Rau, es investigar y enseñar métodos que refuercen el crecimiento económico y aumenten las tasas de empleo. El FIR enseña a sus estudiantes habilidades clave para la compañía en red del futuro , en un momento en que la digitalización industrial es una de las grandes prioridades de todo el mundo.Para transmitir sus conocimientos expertos y fomentar el diálogo intersectorial, el FIR acoge todo tipo de eventos, incluidos talleres prácticos, conferencias especializadas y grupos de trabajo.Uno de sus talleres analiza la mejor forma de capturar datos de realimentación en las operaciones de montaje industrial.

Impresionantes hallazgos gracias a los pequeños automóviles Lego

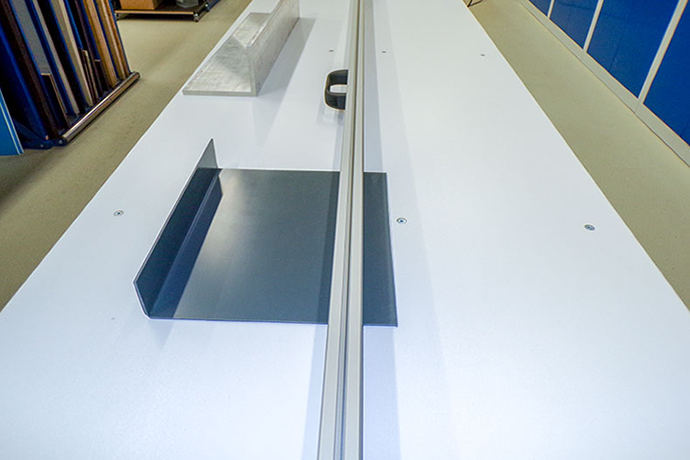

Los datos de realimentación en este contexto se refieren al tiempo necesario para seleccionar materiales o para llevar a cabo ciertas etapas de procesamiento. Es por eso que a los participantes del taller, que provienen de la industria, se les pide que realicen tareas de montaje en los bancos de trabajo de item y controlen el tiempo que pasan en ellos. Estos bancos de trabajo de item concretos son diseños preconfigurados.En la parte superior de las patas en forma de L hay columnas que se combinan con barras transversales para montar contenedores de materiales, lectores de códigos de barras y brazos giratorios para los ordenadores.Moritz Schröter, director adjunto de gestión de la producción del FIR, no se decidió a elegir soluciones de item únicamente por sus altos estándares de calidad:»Nuestra principal prioridad era la autenticidad, ya que queríamos crear un entorno realista.Y, sencillamente, item es el referente en la industria.Además, necesitábamos una solución que pudiéramos montar nosotros mismos: era la elección perfecta».

Como se ha dicho anteriormente, el objetivo del taller es encontrar la solución más eficiente para el trabajo de montaje en las estaciones de trabajo de pie y luego pensar y analizar los pros y los contras respectivos de los diferentes enfoques. «Los participantes comienzan creando tres variantes diferentes de coches de juguete con bloques de construcción Lego según los planos proporcionados», explica Schröter. La primera estación de trabajo es donde se sacan las piezas de los contenedores de almacenamiento y se recogen los pedidos. Luego se monta el vehículo Lego en las cuatro estaciones de trabajo de montaje siguientes. Cada uno de los pasos individuales del proceso se registra y se rastrea a partir de los datos de realimentación.

Experimentar y evaluar la digitalización industrial en condiciones reales

Schröter y su equipo han ideado un proceso de tres niveles para comparar los diferentes métodos de seguimiento temporal. En el primer nivel, los participantes registran los datos en papel y luego introducen la información en un ordenador. «Este método tiende a ser impreciso. Es fácil olvidarse de anotar cosas, por lo que existe el riesgo de que las entradas posteriores en el ordenador estén incompletas», señala Schröter.

En el segundo nivel se utilizan códigos de barras en los documentos de pedido que hay que leer. El momento en que se lee cada código de barras en el sistema indica el estado o el final del procesamiento. En el tercer nivel se utilizan las etiquetas NFC de la parte inferior de las cajas de material, que se registran en cada banco de trabajo utilizando lectores especiales. «Básicamente, los tiempos de procesamiento se registran simplemente por la presencia de los materiales en los diversos bancos de trabajo», explica Schröter. En consecuencias, los participantes ni siquiera tienen que tocar un lector de código de barras.

Innovación en el trabajo

Además de este método digital de captura de datos de realimentación, el taller utiliza toda una serie de soluciones adicionales que demuestran el potencial de la digitalización industrial. Por ejemplo, se utiliza una tecnología óptica «pick-by-light» especialmente desarrollada para que los participantes de la primera estación de trabajo sepan de qué contenedor deben coger material a continuación, y las guías de montaje también están completamente animadas. Incluso hay una opción de entrada de voz para confirmar operaciones individuales de recogida. El próximo paso previsto es usar software de análisis para identificar irregularidades en los datos de realimentación. El entorno de aprendizaje está financiado por la Fundación Walter Eversheim.

¿Quiere estar al día de las últimas novedades en el mundo de item?

¡Suscríbase al blog de item marcando la casilla de la esquina superior derecha!