Ventajas de la automatización de bajo coste para el suministro y picking de materiales para el montaje de bombas de refrigerante.

Ya hemos hablado de la historia y los principios básicos de Karakuri Kaizen en otra entrada. Es una forma de automatización basada exclusivamente en la energía mecánica y, por tanto, no requiere ningún apoyo (accionamientos, por ejemplo). Ahora nos fijaremos en el aspecto práctico, ilustrado por el ejemplo de una solución de item desarrollada para NIDEC GPM GmbH. Radicada en Merbelsrod, en la región alemana de Turingia, esta empresa es una de las principales fabricantes de bombas de agua, aceite y líquidos de transmisión. NIDEC GPM cuenta entre sus clientes a fabricantes de automóviles muy conocidos, como VW, Daimler y Jaguar.

Producción Lean con item

El objetivo principal de esta medida era aliviar la carga de los técnicos de logística de la empresa, que anteriormente tenían que levantar productos de manera incómoda para ponerlos y quitarlos de los estantes durante las operaciones de suministro y picking de materiales. Siempre que una bandeja se vaciaba, tenían que reabastecerla inmediatamente o bien, si los técnicos de logística estaban ocupados en otra parte, los operarios debían dejar sus tareas y ocuparse ellos mismos. Y aquí entra la solución Karakuri personalizada de automatización a bajo coste.

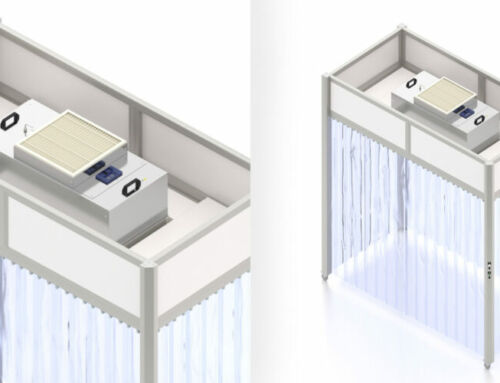

El especialista en logística utiliza una polea para mover los portapiezas hasta una de las tres vías en la construcción especial del estante. Gracias al diseño en pendiente y al carril de roldanas, todo permanece en movimiento. Los portapiezas que contienen las piezas destinadas a las bombas de refrigerante son transportados sin ninguna influencia externa adicional, directamente hasta los operarios, que después los pueden enviar a la línea de montaje de las bombas de refrigerante.

La estructura Karakuri también supone una mejora para los operarios, ya que reciben las piezas que necesitan a una altura ergonómica. La solución Karakuri también les permite trabajar de forma autónoma durante varias horas. «Ahora pueden trabajar en la pieza durante cuatro o cinco horas antes de que el especialista en logística tenga que reabastecer», afirma Tobias Kieser, jefe de planificación. Esto es importante porque el sistema de montaje es totalmente automático y, por tanto, debe ser alimentado continuamente por el operario, que recoge las bandejas vacías y las devuelve a través del sistema de retorno para que el especialista en logística las recoja. Esto permite alcanzar el máximo nivel de eficiencia en el suministro y picking de materiales. Uno de los principios básicos de la mentalidad Karakuri es optimizar los procesos y aligerar las cargas.

Karakuri = Lean y ergonómica

Como filial de la japonesa NIDEC Corporation, la filosofía Lean ya está muy consolidada en los principios fundamentales de la empresa. Tobias Kieser está comprometido con este enfoque: «Siempre trabajamos para aplicar la filosofía Lean en nuevos ámbitos y lograr nuestro propio desarrollo, en consonancia con el principio de mejora continua». Además, la eficiencia es una prioridad absoluta del sector de la automoción.

No obstante, el bienestar de los empleados es igualmente importante en NIDEC GPM, lo que significa que también se tienen en cuenta los principios ergonómicos. La eficiencia y la ergonomía son perfectamente complementarias en la producción Lean. En este sentido, la filosofía Karakuri es perfecta para el perfil de esta empresa y sus necesidades. En palabras de Kieser: «La ergonomía se integra muy bien en Karakuri».

Colaboración de confianza

EAun antes de iniciar el proyecto Karakuri, NIDEC GPM GmbH ya conocía bien nuestra tecnología de perfiles, puesto que ya la había utilizado en sus sistemas y máquinas. Conoció segmento de productos de item durante un curso de formación en producción Lean, cuando el instructor presentó dos de nuestras soluciones Lean. Kieser contactó entonces con nuestro departamento de ventas y, poco después, los dos socios comenzaron a analizar el asunto conjuntamente.

La fructífera conversación que mantuvieron se tradujo en la solución de suministro antes descrita. Kieser solo tiene palabras de elogio sobre la gestión del proyecto y la eficacia de la estructura Karakuri: «Todo ha funcionado increíblemente bien, sin un solo problema». Y ya se está trabajando en un proyecto complementario. Una vez más, el objetivo es que los operarios reciban las piezas a la altura ergonómicamente correcta y con muy poco esfuerzo. Pero esta vez las cosas son un poco más complicadas, ya que la solución Karakuri debe dar varias vueltas.

¿Quiere estar al día de las innovadoras soluciones de item?

Tenemos la solución perfecta para usted: ¡suscríbase al blog de item marcando la casilla de la esquina superior derecha!