Cómo aumentar la productividad hasta en un 30 % reorganizando la línea de montaje.

Mejorar la productividad del trabajo de montaje manual es un factor clave para mantener la competitividad a escala global. Quien no aproveche las múltiples ventajas de los métodos de producción Lean como el concepto de flujo de una sola pieza wse quedará atrás enseguida. Un cliente de tecnología médica perfectamente consciente de esto pidió a Plan B , socio preferente de item, que le construyese una nueva línea de montaje. Fundada en 1998, Plan B es una empresa especializada en ingeniería mecánica, radicada en Bremen, pero orientada a todo el mundo.

Producción Lean y ergonómica

El cliente quería una línea de montaje con la que pudiera optimizar los flujos de trabajo y reducir los tiempos de proceso y fabricación. El nuevo sistema tenía que ser suficientemente flexible para fabricar varios productos en una sola línea. También se consideró importante la ergonomía en el puesto de trabajo. Ante la gran variedad de sistemas de producción disponibles, el cliente no tenía claro cuál era la solución ideal. Tras examinar todos los requisitos planteados, Plan B propuso utilizar una línea de montaje en U y transformar la producción aplicando el concepto de flujo de una sola pieza.

La producción de flujo de una sola pieza

El concepto de flujo de una sola pieza —también denominado «flujo de trabajo centrado en el empleado»— fue utilizado por primera vez en el sistema de producción de Toyota. La innovación radicaba en que un empleado trabajase en cada pieza de producción de un determinado proceso de montaje hasta que estuviera terminada. En la nueva línea de montaje del cliente, los distintos productos se fabrican ahora en estaciones de trabajo fijas siguiendo programas definidos.

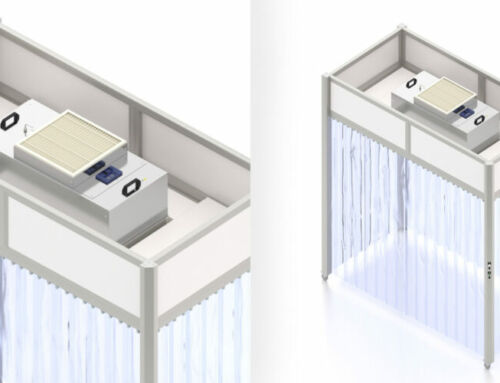

El empleado comienza en la primera estación de una célula y acompaña a la pieza en un proceso de producción continuo de una estación a otra. Cuando el producto queda terminado en la última estación, repite el proceso desde el principio. La disposición de las distintas estaciones de montaje en forma de U —la línea en U— es la solución ideal para que los puntos inicial y final de una célula queden lo más cerca posible y simplificar la comunicación entre el personal. Tras las buenas experiencias vividas con la flexibilidad y la resistencia de nuestras soluciones, Plan B decidió utilizar nuestro sistema de tubos D30.

La producción Lean aplicada a toda la línea de montaje

Una ventaja esencial de la línea de montaje diseñada según el concepto de flujo de una sola pieza radica en que se reducen las existencias de productos semiacabados, así como los tiempos de proceso y de fabricación. Otro aspecto positivo del flujo de una sola pieza es que los empleados aprenden a realizar todos los procesos en las distintas estaciones de trabajo. De este modo, los procesos de montaje son más variados y los empleados del cliente están más motivados.

En general, las numerosas ventajas que presenta una línea de montaje de este tipo permiten incrementar la productividad hasta en un 30 %. El cliente de Plan B también observó un notable incremento de la proporción de valor añadido por empleado. Y además se redujo el número de repasos y de problemas de calidad. Otro de los aspectos positivos del sistema es su flexibilidad. Los módulos individuales de la línea en U se pueden ampliar o modificar continuamente, lo que significa que el cliente del socio preferente de item está utilizando una línea de montaje preparada para responder a futuras necesidades.

¿Quiere conocer noticias e innovaciones fascinantes del mundo de la producción Lean?

Tenemos la solución perfecta para usted: ¡suscríbase al blog de item marcando la casilla de la esquina superior derecha!