Cuando se trata de proyectos de robótica, no sólo son importantes los aspectos técnicos: también hay que cumplir leyes y normas.

La Directiva de Máquinas 2006/42/CE desempeña un papel crucial en la protección de la salud y la seguridad. Sin embargo, cuando las aplicaciones de robots están en juego, no basta con atenerse a esta única Directiva. Además, existen varias normas DIN y posiblemente incluso reglamentos internos de la empresa que hay que seguir. Y es que quien construye una máquina es responsable de su seguridad. Esto va unido a la obligación de realizar una evaluación exhaustiva de los riesgos de la máquina o, en este caso, de la aplicación del robot y desarrollar los conceptos de seguridad adecuados. El objetivo es identificar de antemano los peligros y los posibles riesgos para la salud que puedan producirse durante el funcionamiento, de modo que puedan evitarse o, al menos, reducirse de la forma más eficaz posible mediante las medidas de seguridad adecuadas. Tras una introducción general a la seguridad de los robots, este blog se centra en la realización de evaluaciones de riesgos en soluciones robóticas y en el desarrollo del concepto de seguridad subsiguiente. Esto ayudará a los aspectos fundamentales de las aplicaciones robóticas seguras.

Una visión general de las aplicaciones de la robótica

Lea nuestro libro blanco para descubrir aplicaciones específicas y otras ventajas de la robótica en la industria, y explore por qué la robótica ligera es una inversión especialmente rentable para las pequeñas y medianas empresas.

La Directiva de Máquinas y la pregunta crucial: «¿máquina terminada o semicompla?»

En la Directiva de Máquinas 2006/42/CE, la seguridad del usuario y del producto es de suma importancia. En Alemania, esta Directiva se ha aplicado en la legislación nacional como «Novena Ordenanza sobre la Ley de Seguridad de los Productos (Ordenanza de Máquinas)». Dependiendo del proyecto en cuestión, también podrían aplicarse otras directivas europeas, por ejemplo, la Directiva de compatibilidad electromagnética para dispositivos eléctricos. Por eso es importante aclarar, desde el principio de la evaluación de la seguridad, a qué directiva pertenece una máquina y qué normas deben seguirse. Al realizar la evaluación de riesgos de una máquina, hay que tener en cuenta diferentes normas según el tipo de máquina de que se trate. No sólo eso, sino que también existen las normas internas que hemos mencionado anteriormente.

Cuando se trata de aplicaciones robóticas, hay que determinar si se trata de una máquina completa o parcialmente terminada. Pero, ¿cómo diferenciar estas dos categorías? He aquí un ejemplo útil: Un brazo robótico totalmente funcional, por ejemplo, es una máquina parcialmente terminada. Sin embargo, cuando cumple un propósito específico, su estado cambia: se convierte en una máquina completa. Este es el caso de un robot para cargar una fresadora CNC, por ejemplo. De hecho, la carga de máquinas es una de las aplicaciones típicas de los cobots, junto con el atornillado, la soldadura, el montaje y la clasificación. Dependiendo de la categoría (máquina completa o parcialmente terminada), hay otras obligaciones que hay que tener en cuenta, como el cumplimiento de diversos requisitos de salud y seguridad, la presentación de pruebas adicionales de la seguridad de la máquina y la elaboración de documentos técnicos. Además de la Directiva de Máquinas, las normas ISO 10218-1 e ISO 10218-2 también contienen información importante sobre cómo diseñar e integrar aplicaciones robóticas de forma segura.

Normas de seguridad de los robots y evaluación de riesgos

La evaluación de riesgos es un elemento integral del concepto de seguridad de una aplicación robótica. Se utiliza para identificar los peligros, estimar y evaluar los riesgos, y definir las medidas de seguridad incluso antes de comenzar la construcción. La evaluación de riesgos es también un elemento crucial de la documentación técnica. La norma EN ISO 12100 contiene información básica sobre cómo llevar a cabo este tipo de evaluación de riesgos. Incluye directrices generales de diseño, definiciones importantes y explicaciones de términos técnicos. La evaluación de riesgos se realiza en varios pasos. En primer lugar, se definen los límites de aplicación y uso de la máquina (es decir, el robot). A continuación, se identifican los peligros y se estiman los riesgos. Estos tres aspectos constituyen lo que se conoce como análisis de riesgos. A continuación, se realiza la evaluación de riesgos. Además, deben adoptarse las medidas de seguridad adecuadas y, si es necesario, deben elaborarse planes para minimizar los riesgos. La matriz de riesgos de la norma DIN EN ISO 13849 es un recurso valioso a la hora de clasificar los peligros y especificar los equipos de seguridad necesarios.

Utilizar un concepto de seguridad para reducir los riesgos de una solución robótica

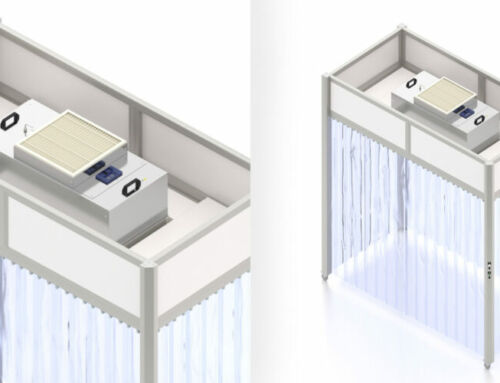

Un requisito fundamental es que el proceso automatizado debe ser visible para los empleados en todo momento. Este aspecto debe tenerse en cuenta a la hora de diseñar cualquier solución robótica. Desde el principio, es crucial identificar no sólo los riesgos obvios de accidente o lesión asociados a una aplicación robótica, sino todo tipo de peligros. Entre ellos se encuentran los riesgos ergonómicos, pero también los mecánicos, por ejemplo, los derivados de piezas de trabajo con bordes afilados o puntiagudos. También hay que tener en cuenta los riesgos eléctricos, así como los derivados de polvos y gases nocivos. Una vez analizados los posibles riesgos, hay que evaluar los peligros reales. Esto significa evaluar la probabilidad de que el riesgo potencial se produzca realmente y provoque daños. También hay que estimar el alcance de los posibles daños y el número de empleados afectados. Entre las consideraciones clave en esta estimación se encuentra la frecuencia y el tiempo que los empleados se encuentran en la zona peligrosa en cuestión.

El fabricante o proveedor de una solución robótica debe reducir cualquier riesgo existente mediante la implantación de un concepto de seguridad adecuado. En primer lugar, hay que encontrar una solución de diseño preventiva para cada peligro identificado. Las protecciones y los cerramientos son ejemplos comunes de soluciones de diseño utilizadas para hacer seguras las soluciones robóticas industriales. Sin embargo, hay que tener cuidado de que las medidas de seguridad no den lugar a nuevos peligros. Si las medidas de diseño no son suficientes, también hay que incluir en la planificación medidas técnicas de seguridad. Un sensor fotoeléctrico automático, por ejemplo, podría detener todos los procesos en caso de peligro. Si estas medidas tampoco son factibles, los usuarios deben ser conscientes de los riesgos restantes con la ayuda de símbolos y avisos de advertencia, así como de la guía del usuario. Por ejemplo, la guía del usuario puede contener información sobre el peligro eléctrico que suponen las conexiones incorrectas o una conexión a tierra insuficiente.

El camino hacia el marcado CE para aplicaciones robóticas

La realización y documentación de las evaluaciones de riesgos es una parte esencial del proceso de evaluación y valoración de la conformidad de las soluciones robóticas. Sin un análisis y una evaluación de riesgos, no se puede publicar una declaración legal de conformidad ni mostrar el marcado CE. Por ello, los fabricantes deben recopilar una documentación exhaustiva para demostrar que han investigado a fondo los riesgos de su aplicación robótica. La declaración de conformidad también contiene información sobre los análisis y ensayos realizados, junto con detalles sobre las medidas adoptadas y los resultados posteriores. El marcado CE, que se aplica a la placa de especificaciones de la aplicación robótica, actúa como prueba de que la aplicación cumple con la Directiva de Máquinas. La placa de especificaciones también contiene información importante sobre el fabricante y la aplicación específica.

La Academia de item está en sesión, con una guía de formación en línea titulada «Una introducción a la robótica». Familiarícese con los diferentes tipos de robots, los elementos periféricos de los robots articulados y cómo dividirlos en varias categorías. Además, conocerá mejor las normas y directrices que deben respetarse al utilizar robots.