La fabricación moderna de automóviles, la modularidad y versatilidad son factores cada vez más importantes a la hora de planear e implementar carros de suministro de material para la intralógistica.

La verdad de la afirmación anterior es particularmente clara cuando se ve la Aplanta de Audi en Neckarsulm, Alemania, donde se fabrica el Audi A8 en varios pisos. Los modelos de pimera línea de hoy en día, como este, ofrecen una amplia gama de opciones de diseño y opciones adicionales para personalizar los vehículos de la manera que el cliente lo desee. En términos de producción, especialmente el equipamiento interior, esto significa que que se deben almacenar numerosos tipos de componentes diferentes en el almacén. Y viendo como los vehículos se producen en secuencia, alineados como un collar de perlas, y basados en una planeación previa y precisa, los materiales necesarios tienen que llegar a la línea en cantidades suficientes y, lo más importante, en el orden correcto. En la mayoría de los casos los metodos convencionales de transporte utilizados en la industria automotriz, como los trenes remolcadores operados manualmente, son inadecuados en tales situaciones.

Intralogística en la industria automotriz

¿Quieres establecer una cultura de mejora? Descubre en este documento con información gratuita cómo puedes optimizar sistemáticamente tu instralogística utilizando equipos de fábrica personalizados.

Perfecto para la intralogística – Sistemas de Vehículos Guiados Automáticamente (VGA)

Las soluciones automatizadas de transporte de materiales son particularmente ideales para la fabricación de automóviles. Sistemas de Vehículos Guiados Automáticamente (VGA) pueden conectar directamente a los procesos de planeación de la producción a través de interfaces digitales, de modo que siempre saben que componentes deben estar disponibles, en que área de producción y cuándo. En un escenario ideal, el personal de almacén también recibe su lista de carga en un formato totalmente digital en una tableta o computadora. Un código de barras o una interfase similar enlazaría esta lista con un carro de suministro de material en el almacén en el que se colocan los componentes más relevantes.

Como la lista de carga está vinculada a un carro de suministro de material, lo único que le queda al personal es reconocer que todo ha sido cargado para el transporte. El sistema IT que se encuentra destrás del sistema VGA para la intralogística planea y establece prioridades para todo el proceso de transporte de material, desde la colecta y entrega en la línea de producción hasta la retirada de los contenedores vacíos. los sistemas VGA están continuamente sincronizados para asegurar que la flota trabaje a una capacidad óptima. Si un error se produce, la orden actual puede ser transferida a otro vehículo. A los que realizan pedidos urgentes se les da automáticamente derecho de paso. Los sistema VGA también utilizan las pausas de la manera más eficiente posible para recagar sus baterias en una de las muchas estaciones de carga inductiva.

El vínculo ideal entre almacenamiento y producción

A medida que se desplazan, los VGA son guiados por un camino de varios niveles. Un plano de la planta de producción se almacena en su memoria y utilizan puntos de referencia para trabajar desde su posición actual. Estos puntos de referencia pueden incluir columnas de carga en la instalación marcada especialmente para ese fin. En la planta de Audi en Neckarsulm, los planeadores del proyecto optaron por macetas rojas con plantas artificiales. Además de coordinar los envíos individuales y asegurar que los vehículos puedan encontrar su camino, otro desafío clave al implementar un sistema de transporte sin conductor es averiguar cómo conectar físicamente cada carro de suministro de material a un VGA.

En Neckarsulm, se han instalado varios puntos de contacto bajo los carros. El sistema identifica qué tipo de carro de suministro de material se está moviendo en base a la disposición de estos puntos. Esto influye, entre otras cosas, en el tamaño de la zona de seguridad alrededor del VGA para garantizar que sus compañeros de trabajo en el almacén y en la planta producción estén siempe fuera de peligro. Si una persona u objeto se cruza en su camino, el sistema de vehículo guiado automático se detiene automáticamente durante varios segundos, tiempo suficiente para que los miembros del personal, por ejemplo, se muevan. En caso contrario, el sistema detiene el transporte y notifica su status al centrro de control.

Los carros de transporte y suministro de material del artículo dominan las instalaciones de producción del audi a8.

Intralogística eficiente gracias a los vérsatiles carros de suministro

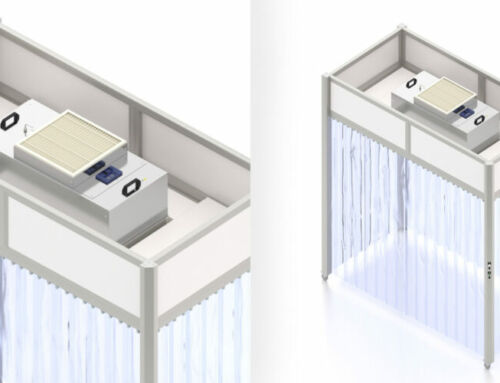

Para manterner la zona segura requerida y, por tanto, la probabilidad de paradas imprevistas del sistema VGA de intralogística a un mínimo absoluto, los carros de suministro de material deben tener un diseño excepcionalmente compacto y ser lo más estable posible. Esto también es importante porque muchos carros de suministro deben ser movidos juntos en un elevador a la zona de producción, que está ubicada en un piso diferente. Además, al asegurar que los carros tengan un peso bajo, se maximiza la carga que se puede llevar en cada operación de transporte. Debido a la gran variedad de componentes utilizados en el equipamiento del interior de los modernos vehículos de alta gama, fue necesario desarrollar una serie de variantes de carro de suministro de material para los VGA utilizados en la producción del Audi A8.

Es por eso que Audi en Neckarsulm optó por trabajar con item para poner estos carros de suministro de material en su lugar. Además de la calidad ofrecida por el Sistema de Construcción MB y el Sistema de Perfiles Tubulares D30, fue principalmente la estrecha consulta e implementación de los prototipos que convenció a la empresa. Junto con un asesor al cliente allí mismo, los carros individuales fueron planeados y construidos en item, y entregados a Audi listos para su uso. Mediante la combinación de los componentes más adecuados de item para cada tarea de transporte como parte de un enfoque de diseño de módulos, cada carro de sumistro de material logra la densidad de embalaje óptima. Además, Los sistemas de giro y cajones mejoran la ergonomía durante cada carga y colecta. Por último pero no menos importante, las conexiones estables de tornillos garantizan que cada carro puede ser fácilmente adpatado a un perfil con diferentes requisitos cuando la producción cambia de un modelo de vehículo a otro. La planta de Audi en Neckarsulm se beneficia de un sistema global modular, versátil y con futuro para reducir los costes de intralogística.

¿Quieres mantenerte al día sobre las diversas formas en que se están utilizando las soluciones de item?

Entonces tenemos la perfecta solución para ti. Simplemente subscríbete al blog de item completando el cuadro superior de la derecha de esta página.