Con el software correcto, puede aprovechar al máximo los recursos y las áreas de materiales, diseñar racks personalizados y recortar los residuos para optimizar sin esfuerzo el suministro de materiales en el montaje y la producción.

Independientemente de que las empresas industriales aprovechen o no los métodos de producción lean para mejorar sus operaciones, el objetivo principal de la producción lean de eliminar los desechos es muy relevante para todas y cada una de las empresas. La razón de esto es simple: Menos residuos llevan a una mayor eficiencia. En la mayoría de los casos, los residuos pueden reducirse a una sola cosa: el tiempo. Cuanto más tiempo se pierde, menos valor se crea. La pérdida de tiempo puede adoptar diversas formas, entre ellas procesos de fabricación innecesariamente complejos, movimientos evitables en el ensamblaje y largas rutas, frecuentemente recorridas, para el transporte de materiales. Mediante una planificación eficiente de las zonas de materiales y, por consiguiente, la optimización del suministro de materiales, las empresas pueden disminuir o incluso evitar muchos de estos problemas.

¿Qué implica la optimización del suministro de material y para qué sirve?

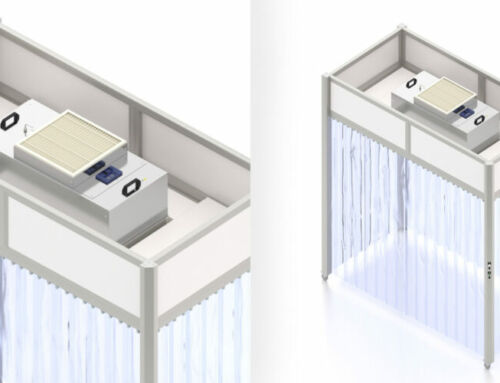

El suministro de materiales en el montaje y la producción se refiere al aprovisionamiento y la recogida sistemática, eficiente y ergonómica de materiales en una línea de montaje o en operaciones de fabricación. Entre otras cosas, esto se consigue utilizando contenedores y bastidores perfectamente adaptados y posicionándolos estratégicamente en las áreas de material, sin mencionar la ingeniería del equipo de fábrica apropiado. El objetivo de todo esto es mantener las rutas de transporte y los plazos de entrega en un mínimo absoluto. Las zonas de material bien planificadas y el equipamiento óptimo de las fábricas ayudan a hacer esto realidad. Cuanto mejor y mayor sea el uso del espacio disponible, más eficientes serán los procesos de ensamblaje y producción. Por ejemplo, imaginemos que hay unos pocos metros cuadrados sin usar junto a un estante de flujo. A primera vista, este espacio podría parecer algo insignificante. Sin embargo, si esta zona se utiliza para ampliar el bastidor de manera que pueda acomodar otra fila de pequeños portadores de carga, no será necesario reponerla con tanta frecuencia. Como resultado, el personal tendrá más tiempo en sus manos para las actividades de valor añadido y aumentará la eficiencia.

En otras palabras, incluso las mejoras aparentemente sin importancia tienen un gran potencial, pero también requieren una planeación a fondo. Esto se debe a que además de tener en cuenta aspectos como la ergonomía, el tipo de material, los conceptos de suministro, la superficie y el espacio disponible, las empresas necesitan diseñar y poner en marcha el equipo de fábrica necesario y perfectamente adaptado. Es un proceso que vale la pena, pero que lleva mucho tiempo. Afortunadamente, los programas de planeación y optimización como el ipolog hacen el trabajo mucho más fácil. Este software utiliza algoritmos inteligentes para ayudar a optimizar los procesos de suministro de material en las operaciones de ensamblaje y producción, reduciendo así significativamente la cantidad de tiempo necesario para la planeación. Las visualizaciones en 2D y 3D dan una idea de cómo será el resultado final y facilitan la coordinación con los compañeros de trabajo, los responsables de la toma de decisiones y los proveedores de servicios.

Planificación del suministro de materiales – con el Engineeringtool de item

Para asegurar que las visualizaciones y los planos sean lo más precisos y claros posibles, también es importante tener en cuenta el equipo de la fábrica en su lugar. Técnicamente, esto puede hacerse utilizando marcadores de posición, pero un método mucho más elegante y eficiente es empezar a trabajar inmediatamente con representaciones a escala real del equipo de fábrica utilizado. Para ello, los modelos 3D existentes de bastidores, contenedores, entornos y otros objetos pueden ser importados desde programas CAD, o se pueden añadir modelos directamente desde el catálogo en el software ipolog. El proceso de planificación es particularmente fácil y conveniente cuando se utiliza equipo de fábrica basado en el sistema de construcción de producción ajustada. Se puede acceder a los estantes estándar FIFO del artículo directamente en el catálogo del software. Además, el Engineeringtool de item está conectado a ipolog, lo que ofrece una multitud de ventajas.

Gracias a la conexión del Engineerintool, los usuarios del software pueden abrir sus plantillas y diseños elegidos con un solo click, para ajustarlos y personalizarlos con precisión milimétrica. ipolog reconoce automáticamente los transportadores de rodillos, por ejemplo, y así sabe cuántos pequeños transportadores de carga caben en un bastidor diseñado. Esto hace que extender un estante de flujo como el mencionado anteriormente sea una tarea sin esfuerzo. Una vez que la planificación está hecha y desempolvada, el equipo de fábrica personalizado puede ser ordenado directamente desde la Tienda en línea de item. En otras palabras, el utilizar estos programas informáticos para planear los procesos de suministro de material merece la pena. Este enfoque garantiza que se alcancen los objetivos más rápidamente, ofrece mejores resultados gracias a los algoritmos inteligentes y facilita la adquisición e integración de los equipos de fábrica. Toda una serie de pasos se vuelven más eficientes, el espacio se utiliza al máximo y se reduce el desperdicio. Esto es exactamente de lo que se trata la producción optimizada.